Потребности в скрининге

- Назначение: Обезвоживание шлака

- Материал оборудования: общая углеродистая сталь

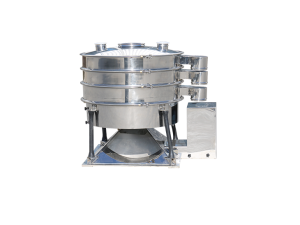

- Оборудование: обезвоживающий грохот

- Пропускная способность: Неограниченно

Информация

Практическая значимость отделения шлака на электростанции, а также технологическая схема и конструктивная схема обезвоживания шлака, успешный случай процесса обезвоживания шлака при применении автономной электростанции компании Xinlianxin Fertilizer Company,сито для обезвоживания шлака обеспечивает нулевой слив шлаковой воды после производства и обеспечивает энергосберегающий эффект. И экономические и социальные выгоды.

1、выгода для защиты окружающей среды и экономическая выгода от нулевого сброса золы и шлака на электростанции

Большое количество сырого угля будет сжигаться каждый день на угольной электростанции, а отходами после сжигания угля является порошковая угольная зола, которая содержит 10-15% шлака. Этот шлак обычно проходит через машину для высыпания шлака в нижней части котла, а летучая зола, выгружаемая пылесборником, смешивается с зольным полем после шлакодробилки.

С развитием науки и техники комплексное использование летучей золы получило дальнейшее развитие, а шлак является одним из самых популярных и самых продаваемых ресурсов.

a、Шлак содержит больше водного шлака, он может заменить стальной шлак в качестве смеси на цементном заводе, а цена шлака составляет лишь около пятой цены медного шлака, закаленного в воде.

b、Поскольку шлак содержит определенное количество бездымного кокса, теплотворная способность шлака составляет около 4000 Дж/к. Спеченный кирпич можно смешать с глиной для получения спеченного кирпича. Зернистость шлака равномерная. При изготовлении кирпича кирпичная заготовка получается плоской и быстро высыхает, не растрескиваясь, а сырого угля можно сэкономить 150 л. за десять тысяч спеченных кирпичей, произведенных из шлака.

c、Может использоваться в качестве ортопедического средства для различных шлаковых материалов из летучей золы (таких как аэрация летучей золы, плотный блок и т. д.) и может использоваться непосредственно вместо желтого песка. Его также можно использовать в качестве наполнителя в некоторых проектах по изоляции крыш, что дает большую экономическую выгоду. Шлак можно использовать в качестве сырья для несущего слоя, например, при строительстве шоссе, городской дороги, парковки и так далее. Обычно применяют тришлаковые (известь: камень: шлак 1:4:5) или известково-зольные (известь:огар 2:8), толщина несущего слоя составляет от 0,3 до 0,5 мм. потому что он не будет летать. Отсутствие вторичного загрязнения. Транспортировка и хранение очень удобны. Каждая тонна летучей золы, используемая в дорожном строительстве, может снизить стоимость дорожного строительства. Два юаня.

Обезвоживающая обработка шлака может сэкономить воду и энергию, уменьшить накопление золы и защитить окружающую среду. В то же время это приносит значительную экономическую выгоду потребителям золы, которую нельзя недооценивать как для общества, так и для электростанций, производящих золу.

2、Процесс обезвоживания шлака

Система обезвоживания шлака в основном используется для отделения шлака от воды после обезвоживания смеси шлака и воды с помощью обезвоживающего сита, а шлак поступает на вход обезвоженного сита через шлаковый насос или через перепад высот. Сетка обезвоживания перемещается по прямой линии от входа к выходу материала посредством двух двигателей. Шлак на сите автоматически выгружается, а вода выгружается из нижней части сита. Сухой шлак можно отправлять по ленточному конвейеру или транспортировать автомобилем. Благодаря обезвоженному шлаку при транспортировке не будет утечек. Ситовая вода поступает в отстойник и используется для отстаивания и возврата воды.

Обезвоживание шлака с помощью обезвоживающего сита упрощает исходную систему обезвоживания шлака, уменьшает занятость системы обезвоживания и сокращает количество работающего оборудования. Полезная модель позволяет экономить электроэнергию установки, повышает безопасность и надежность работы системы обезвоживания шлака, снижает себестоимость продукции.

Чтобы повысить комплексную эффективность использования золы и шлака, сэкономить воду и электроэнергию, продлить период использования зольного поля и улучшить комплексную цель окружающей среды вокруг зольного поля, реализуется золовая вода после обезвоженного поля.

3、 Экономический анализ и анализ надежности обезвоживающего сита при обезвоживании шлака

Процесс обезвоживания шлака успешно эксплуатируется на заводе удобрений Синьляньсинь. Обезвоживающий грохот представляет собой оборудование для разделения твердой и жидкой фаз, специально разработанное для суспензионных материалов. Оборудование работает по прямой линии и использует силу тяжести для автоматического отделения шлака от воды. Экран обезвоживания имеет следующие характеристики:

1、 Его можно производить непрерывно в течение 24 часов. Он надежен в эксплуатации, не требует ручного управления и может автоматически сбрасываться шлаковой водой;

2、 Длительный срок службы высокопрочной конструкции, клепка и сварка стальных профилей в сборе, образующих основную часть рамы без напряжений и с высокой степенью прочности;

3、небольшая площадь, компактная конструкция, удобная установка и отладка, простота эксплуатации и обслуживания, а также удобная технологическая схема системы;

4、способность очистки велика, конструкция сита типа «V» предназначена для подъема на обезвоживание склона, содержание воды в сухом материале низкое;

5、 низкие инвестиционные затраты, низкие эксплуатационные расходы, меньшее потребление энергии и менее легко повреждаемые детали.

Подводя итог, можно сказать, что обезвоживающий грохот может обеспечить нулевой сброс шлаковой воды при обезвоживании шлака электростанции, что является экономичным и надежным оборудованием для обезвоживания.

Сопутствующие товары

Он использует передовую технологию уплотнения для предотвращения утечек и продления срока службы. Уплотнительный зазор может автоматически компенсироваться в процессе использования.

Подробнее

Он оказывает уникальное влияние на сортировку и классификацию порошкообразных и гранулированных материалов.

Подробнее

Он может фильтровать частицы 6 размеров, а диаметр корпуса сита составляет от 600 мм (24 дюйма) до 2600 мм (104 дюйма).

Подробнее